چرا فرفورژه به یکی از پرکاربردترین و لوکسترین فلزات تبدیل شده است؟ و دلیل محبوبیت این آهن چیست؟ از زمانهای گذشته در خانهها از درب، پنجره، نرده و… برای امنیت و حفاظت از حریم شخصی استفاده میشد.

اما امروزه علاوه بر امنیت، جلوه و نمای ساختمانها بسیار مهم و حائز اهمیت شده است. حتماً امروزه به درب و پنجرهها و یا نردههای ساختمانها توجه کردهاید یا اگر دقت کنید متوجه این موضوع میشوید که طرح آنها ساده نبوده و دارای شکل و شمایلی خاص هستند؛ این طرحها حاصل استفاده از فرفوژه بوده است. البته ناگفته نماند که این آهن از زمانهای گذشته وجود داشته و در مصارف مختلفی استفاده میشده، اما در سالهای اخیر بسیار پرطرفدار شده است. برای مشاهده انواع محصولات متالیران میتوانید با مراجعه به صفحه کاتالوگ فرفورژه محصولات این شرکت را ببینید.

حالا میخواهیم به بررسی علت این موضوع بپردازیم؛ برای فهمیدن اینکه چرا طرفداران فرفورژه در این سالها زیاد شده است باید به نحوه ساخت و تولید آن نگاه کنیم. زمانی که آهن خالص را در دمای بسیار بالا قرار میدهیم، باعث میشود نرم و شکل پذیر شود که به این حالت آهن، فرفورژه میگویند. پس میتوان گفت که فرفورژه آلیاژی از آهن است که به علت خاصیت چکش خواری، هر طرح پیچیدهای را میتوان با این آهن پرطرفدار ساخت.

این آهن را بیشتر برای مصارفی که در آن از چدن استفاده میشود، میتوان بکار برد، به این دلیل که چدن، سخت و شکننده بوده ولی فرفوژه بسیار نرم و انعطافپذیر و در عین حال بسیار مقاوم و زیبا است که باعث شده آهنگران علاقه زیادی به این آهن نشان بدهند.

تاریخچه فرفورژه (معنی فرفورژه)

فرفورژه یعنی چه؟ یعنی حالت دادن متریال آهن در قالب میلگرد، پروفیل، تسمه، ورق، لوله و… که از آنها در صنایع مختلفی استفاده میشود. حالت دادن آهن در واقع یکی از ویژگیهای آهن فرفورژه میباشد و اکنون این ویژگی به ما در صنایع مختلف کمک بسیار زیادی میکند. همچنین قدمت این آهن به دوران باستان برمیگردد. و در ادامه به بررسی آن در گذشته میپردازیم:

علت نام گذاری

فرفورژه کلمهای فرانسوی (fer forge) بوده و ماضی فعل «کار کردن» است، که در نتیجه معنای آن «آهن کار شده» میباشد. در قرنهای 17ام، 18ام و 19ام این آهن پرطرفدار بر اساس شکل، منشأ و نحوه ساخت اسامی مختلفی داشته و در زمانی بخاطر اینکه چدن در اثر سرد و گرم کردن و چکشخواری شکسته میشد، آهن فرفورژه محبوبیت زیادی در بین آهنگران پیدا کرد که در آن زمان به آهن خالص تجاری شناخته میشد.

به این آلیاژ آهن در ایران، گلنرده هم گفته میشود زیرا با توجه به محصولات آن، متوجه اشکالی گل مانند میشوید که به گل فرفورژه یا فرفورژه گل هم معروف است. به طور کل فرفورژه یک اسم کلی بر روی تمامی کالاهای آهنی که توسط آهنگران ساخته شده، است.

نحوه پیدایش فرفورژه

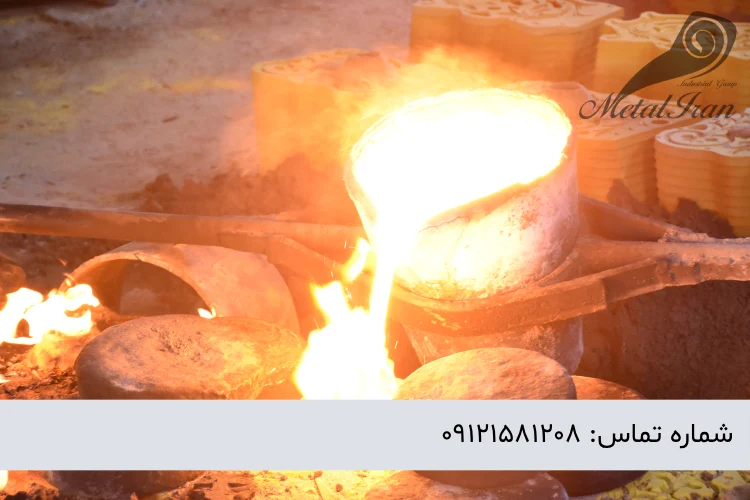

اولین بار برای تولید فرفوژه، از روش حرارت دادن مستقیم به سنگ آهن به وسیله ذغال سنگ بوده و در نتیجه در حالی که هنوز آهن گداخته بود، مخلوطی از آهن و سرباره خارج میشود که آهنگران با کار کردن بر روی این مخلوط توانستهاند به شکل دلخواه خود برسند و همچنین این نکته قابل ذکر است که هر چه بیشتر بر روی آن کار کنند، مقاوت آهن فرفورژه بالاتر میرود.

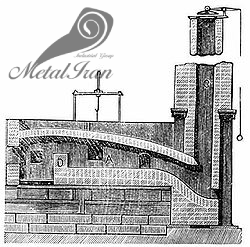

با گذشت زمان و پیشرفت علم در اروپا توانستند این آهن محبوب را با فرآیند غیر مستقیم پادلینگ که یکی از پرکاربردترین روشها بوده و توسط هنری کورت از انگلستان در سال 1784 تولید کنند. این روش شامل حرارت دادن و ذوب چدن در یک کوره و سپس هم زدن آن با یک میله به طوری که کربن موجود در آن توسط گازهای اکسید کننده در کوره حذف میشود.

با حذف کربن، نسبت آهن کربن زدایی شده جامد به تدریج افزایش مییابد؛ و سپس مخلوط غلیظ آهن و سرباره به دست آمده از یک فشار دهنده (پرس) عبور داده شد، که قسمت اعظم سرباره اضافی را حذف کرد و یک استوانه ناهموار را برای نورد بعدی به شکل کاملتر تشکیل میدهد. که در نتیجه یک آهن فرفوژه مقاوم تولید میشود. در کل به طور غیر مستقیم از حرارت دادن به چدن در کورههای بلند و حذف کربن، فرفورژه تولید میشد و همانطور که میدانید فرفورژه آهنی با درصد کربن بسیار پایین است.

فرآیند تولید و ساخت فرفورژه در دورههای مختلف

1. فرفورژه و کشور چین: در طول سلسله هان (202 سال قبل از میلاد)، فرآیندهای جدید ذوب آهن منجر به ساخت وسایل جدید آهنی برای استفاده در کشاورزی، مانند مته بذر چند لولهای و گاوآهن آهنی شد. علاوه بر اینها آهن فرفورژه کم کربن که توسط هوای بیش از حد تزریق شده در کورههای گنبدی چین باستان تولید میشود. چینیهای باستان آهن فرفورژه را حداقل در قرن دوم قبل از میلاد با استفاده از آهنگری ظریف ایجاد میکردند، اولین نمونههای آهن فرفورژه در محل اولیه سلسله هان در Tieshengguo یافت شد.

تاریخدانان حدس میزند که Finery Forge در دوره قبلی کشورهای غربی (403–221 قبل از میلاد) وجود داشته است، به این دلیل که اقلام فرفورژه از چین مربوط به آن دوره وجود دارد. چین فرآیند ریزکاری شامل مایع کردن چدن در یک کوره ریزکاری و حذف کربن از چدن مذاب از طریق اکسیداسیون را انجام میداد که این فرآیند به تولید فرفورژه ختم میشود.

همچنین شواهد تصویری از محصولات فرفورژه از یک نقاشی دیواری مقبره شاندونگ مربوط به قرن اول تا دوم پس از میلاد، و همچنین اشارهای به شواهد مکتوب در متن دائوئیستی قرن چهارم پس از میلاد تایپینگ جینگ وجود دارد که نشان دهنده وجود فرفورژه در کشور چین است.

2. فرفورژه و جهان غرب: فرفوژه شکل دیگری از آهن و چدن است که از زمانهای قدیم در چین استفاده میشد، اما تا قرن پانزدهم به اروپای غربی معرفی نشد. حتی پس از شناخته شدن فرفورژه در اروپای غربی به دلیل شکنندگی فرفورژه فقظ میتوانستند، آن را تنها برای تعداد محدودی از اهداف استفاده کرد. در قرون وسطی، آهن فرفورژه در بلومرهایی (بلومری نوعی کوره متالورژیکی است که برای ذوب آهن استفاده میشد.) که به صورت دستی کار میکردند، تولید میشد.

ماده اولیه تولید شده فرفورژه توسط کلیه فرآیندهای غیرمستقیم چدن است، که دارای کربن بالایی است و کربن بالا باعث شکنندگی زیاد میشود و نمیتوان از آن برای ساخت سخت ابزار استفاده کرد.

3. قرن هفدهم: تا پایان قرن هجدهم، این آهن دوست داشتنی نیز از آهن خام با استفاده از آهنگری Finery Forge تولید میشد. که البته محصول نهایی، هم از نظر شیمی و هم از نظر محتوای سرباره، بسیار متفاوت با فرفوژههای امروزی بود. آهنگری Finery Forge، آهنگری است که برای تولید آهن فرفوژه از چدن خام بوسیله کربن زدایی در فرآیندی به نام “فینینگ” تولید میشود که شامل مایع سازی چدن در یک کوره ریزکاری و حذف کربن از چدن مذاب از طریق اکسیداسیون میشود. که در ادامه فرآیندهای فورج ریز و پودینگ جایگزین شدند که هر دو تا قبل از سال 1800 استفاده میشدند.

4. قرن هجدهم: در این قرن از فرآیند پادلینگ که در قسمتهای گذشته توضیح دادیم، استفاده میشود. پادلینگ اولین فرآیند در مقیاس بزرگ برای تولید آهن فرفورژه بود. پادلینگ در سال 1784 ثبت اختراع شد و پس از سال 1800 به طور گسترده مورد استفاده قرار گرفت. تا سال 1876، تولید سالانه آهن پادلینگ تنها در بریتانیا بیش از 4 میلیون تن بود.

انواع فرفورژه در گذشته

Bar Iron: یک اصطلاح عمومی است که گاهی اوقات برای تشخیص این نوع فرفوژه از چدن استفاده میشود. این اصطلاح معادل یک شمش از فلز ریختهگری شده است، و از مزایای آن این است که به علت ابعاد مناسب میتوان برای جابجایی، ذخیرهسازی، حملونقل و… استفاده کرد.

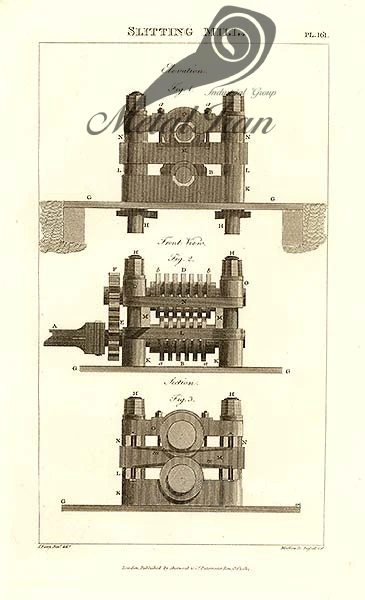

Rod Iron: برش خورده از صفحات آهنی تخت با استفاده از یک Slitting Mill (یک وسیله برای برش صفحات آهنی) همچنین این نوع فرفوژه تامین کننده مواد اولیه برای تیرها، میخها و انواع سلاح است.

Hoop Iron: نوع دیگری از فرفورژه که به فارسی آهن حلقه میگویند، و با عبور از دستگاههای پرس ساخته میشوند.

Plate Iron: ورقهای فرفوژه، مناسب برای صفحه دیگ بخار که در گذشته استفاده میکردند.

BlackPlate: ورقهایی از جنس فرفورژه و نازکتر از Plate Iron هستند، که از مرحله نورد سیاه عبور میکنند.

Voyage Iron: مدل دیگری از فرفوژه که شبیه Bar Iron باریک و بریده شده به میلههایی با وزن خاص است.

انواع محصولات فرفورژه آهنی

پس معرفی فرفوژه و بررسی تاریخچه فرفورژه از گذشته تا امروز، در این قسمت میخواهیم با انواع محصولات این آهن پرطرفدار آشنا شویم. گروه صنعتی متالیران یکی از بزرگترین تولید کنندگان این محصولات به داخل و خارج کشور است، و امروزه در تمام دنیا از این محصولات در سازههای مختلف استفاده شده است.

درب فرفورژه

همه ساختمانها، ویلاها، باغها و هر سازهای به درب احتیاج دارند و شما هیچ سازهای را نمیبینید که درب ورودی یا درب پارکینگ نداشته باشد. همانطور که گفتیم فرفورژه، آهنی شکل پذیر است که به زیبایی آن کمک میکند و به علت کم بودن کربن در این آهن، مقاومت بالایی دارد. دربها معمولا به دو دسته تک لنگه که برای عبور افراد است و دو لنگه که برای درب پارکینگ استفاده میشود، است.

نرده فرفورژه

نردههای فرفورژه هم یکی از محصولات پرطرفدار این آلیاژ آهن است. از نردهها در انواع راه پله گرد و ساده، حفاظ برای تراس، دور استخر، اطراف باغچه و هر جایی که نیاز به حفاظت داشته باشد، استفاده میشود. نردههای فرفورژه با استفاده از تیرکها و ستونها که در ادامه به معرفی آنها میپردازیم، ساخته میشود. نردههای آهن فرفورژه بسیار زیبا و دارای طرحهای لوکس و مدرن است.

حفاظ پنجره فرفورژه

امروزه به علت اینکه همه سازهها به ساختمانهای بلند و برج تبدیل شدهاند، حفاظهای پنجره از عوامل امنیتی بسیار مهم است چرا که باعث جلوگیری از سقوط میشود و دیگر لازم به نگرانی برای خانوادههایی که شامل کودکان هستند، نیست. همچنین برای خانههایی که در طبقات اول هستند برای جلوگیری از سرقت یکی از فاکتورهای مهم است. حفاظ پنجره از جنس فرفورژه علاوه بر تأمین امنیت، به زیبایی ساختمان هم کمک میکند.

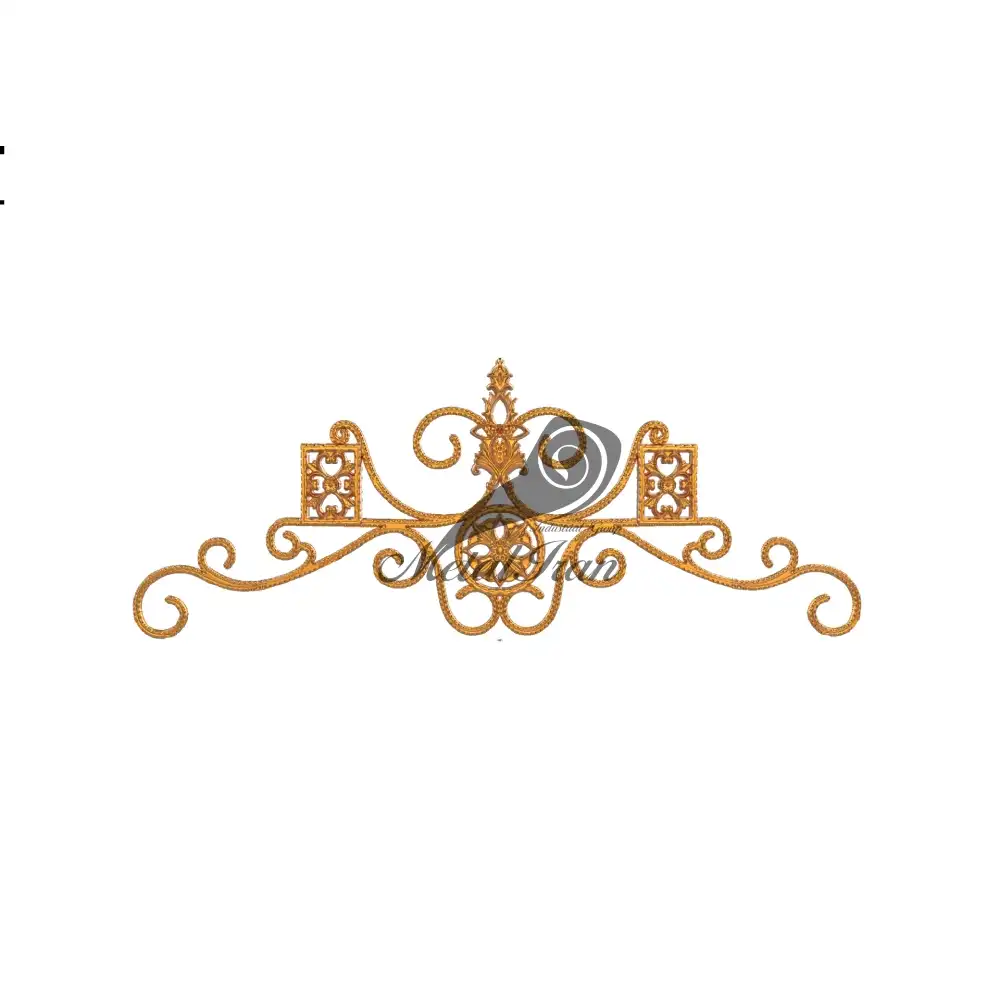

تاج درب

فرقی ندارد که درب شما تک لنگه باشد یا دولنگه، تاج درب یکی از محصولاتی است که به زیبایی درب و ساختمان شما بسیار کمک میکند. همانطور که پیداست این محصول در بالای درب قرار میگیرد و درب شما از هر جنسی باشد میتوانید برای آن تاج تهیه کنید. اما دربهای فرفورژه به علت داشتن حالتی کلاسیک با وجود تاج میتوانید به محیط اطراف خود نمایی سلطنتی و لوکس بدهید.

حاشیه

حاشیه یکی دیگر از محصولات فرفورژه است که معمولاً برای زیبایی و لوکستر کردن دربها و حفاظها استفاده میشود. همانطور که از اسم این محصول پیداست در دو طرف کادریها و به عنوان حاشیه قرار گرفته و باعث تشکیل درب فرفورژه میشود. و اگر شما به دربهای فرفوژه با کمی دقت، نگاه کنید متوجه وجود حاشیهها میشوید. همچنین خود حاشیه از تلفیق و تکرار قطعات فرفورژه تشکیل شده است.

گلنرده

همانطور که در قسمتهای قبلی اشاره کردیم، یکی از نامهای فرفورژه که شاید زیاد شنیده باشید، گلنرده است. این اسم از آنجایی که اکثر طرحهایی که با آهن فرفورژه درست میکنند، شبیه به طرح گل است، پیدا شده. همچنین در مجموع به طرحهایی از جنس فرفورژه که فر زیادی دارند و شبیه به گل هستند هم محصولات گلنرده میگویند. از گلنردهها در دربها، نردهها و حفاظها استفاده میشود.

تیرک

تیرکها محصولی هستند که در ساخت و ایجاد نردهها، لازم و ضروری هستند. نردههای راه پله یک ردیف آهنی در بالا و یک ردیف آهنی در پایین دارند که در وسطها تیرک ها نقش اتصال دهنده دارند و تلفیق تیرکها با ستونها میتواند تکمیل کننده زیبایی راه رو خانه یا ساختمان شما باشد. همچنین در راه پلهها علاوه بر تیرک از گلنردهها هم استفاده میشود. تیرکها شامل انواع تک و جفت میباشد.

دماغه و ستون درب

دماغهها و ستونها کارایی بسیار نزدیکی داشته و در یک دسته بندی قرار میگیرند. همچنین این محصولات در زیبایی راه پلهها و دربها بسیار کمک میکند. از دماغه و ستونها برای ابتدا و انتهای راه پلهها و همچنین در وسط دربها دو لنگه استفاده میکنند. شاید با توضیحی که دادیم سردرگم و گیج شده باشید ولی در ادامه عکسهایی برای درک بیشتر محصولات فرفورژه آوردهایم.

قطعات فرفورژه

قطعات فرفورژه که با نام قطعات چدنی هم شناخته میشوند، پرکاربردترین محصول فرفوژه است که برای ساخت درب، نرده، حفاظ، کادری، حاشیه و… انواع محصولات دیگر فرفوژه، بکار گرفته میشود. شرکت متالیران یکی از تولید کنندگان بزرگ در زمینه فرفورژه بوده و بیش از 500 نوع قطعه دارد که این موضوع دست مشتری را برای انتخات محصول خود با طرح دلخواه و مطابق سلیقشان باز میگذارد.

سر نیزه

در زمانهای قدیم از سر نیزهها در جنگ استفاده میشد. اما امروزه کارایی آنها به همان اندازه خطرناک ولی متفاوت است. شما با نصب سر نیزه به حفاظهای دور خانه خود باعث میشوید سارقین نتوانسته وارد حریم شما شوند و از این موضوع ترس داشته باشند. همچنین یکی دیگر از مزایای سر نیزه این است که ارتفاع دیوارهای خانه شما را بیشتر میکند. سر نیزهها زیر مجموعه قطعات فرفورژه هستند.

کادری فرفورژه

کادریها یکی از محصولات پرکاربرد در زمینه ساخت درب هستند که معمولاً خود کادریها از قطعات و گلنردهها تشکیل میشوند و در برخی از موارد برای زیباتر شدن کادریها از حاشیهها که در قسمتهای قبلی توضیح دادیم، استفاده میشود. همچنین کادریها ابعاد و سایزهایی مختلفی داشته و هر کدام از طرحها اسم مخصوص به خود را دارد. شما با دیدن کادریها پی به زیبایی و طرحهای هنرمندانه فرفوژه خواهید برد.

مزایا و معایب فرفورژه

در قسمتهای قبلی توضیح دادیم که آهن فرفورژه از مخلوط سنگ آهن و سرباره تولید میشود؛ این سرباره خواصی را به فرفورژه میدهد که در مابقی فلزات پیدا نمیشود. همچنین فاقد کربن است و همین موضوع دلیلی بر، برتر بودن فرفورژه نسبت به فولاد و چدن است؛ زیرا که فاقد کربن بودن فرفورژه باعث میشود این آهن شکل پذیر شود و به شکل دلخواه، آن را تبدیل کرد.

از دیگر ویژگیهای فرفورژه که از اهمیت بالایی برخوردار است به مقاومت در برابر خوردگی آن میتوان اشاره کرد. طبق تحقیقات و مطالعات صورت گرفته؛ غنی سازی نیکل، خوردگی را کاهش میدهد و همچنین با کار کردن بر روی فلز، ناخالصیهایی مثل مس، قلع و نیکل را پخش میکند که خود این کار هم موجب بهوجود آمدن شرایطی میشود که الکتروشیمایی ایجاد شود و خوردگی را کاهش دهد. در ادامه ویژگی فرفورژه را توضیح میدهیم:

مزایای آهن فرفورژه

چکش خوار بودن: شکلپذیری یا چکش خوار بودن یکی از مهمترین مزیتهای فلزات است. آهن فرفوژه را با حرارت دادن دوباره، میتوان به اشکال مختلف تبدیل کرد. در واقع هرچقدر بیشتر بر روی آن کار کرد، استحکامش بالاتر میرود.

جوشکاری آسان: همانطور که گفتیم فرفورژه فاقد کربن است و همین موضوع سبب برتری نسبت به مابقی فلزات شده است، و نداشتن کربن کمک میکند در جوشکاری به راحتی اتصال پیدا کند.

تنوع: به دلیل شکلپذیر بودن فرفوژه تنوع در نقشهای آن بسیار بالا بوده و همین دلیل سبب شده تا خیال مشتریان راحت باشد.

زیبایی: بیشک میتوان اظهار داشت که یکی از مهمترین عوامل موثر در زیبایی ساختمان، نقشهای فرفوژه بر روی درب، پنجره و نردهها است و اگر از این نوع فلز و طراحی استفاده نمیشد؛ ظاهر ساختمانها و نقشها کاملا متفاوت بوده و میتوان گفت بیروح بود و از زیبایی که فرفوژه برخوردار است خبری نبود.

قیمت مناسب: با توجه به ماندگاری و ظریفکاری طرحهای فرفورژه، در قیمتهای بسیار مناسب در متالیران ارئه میشود. برای اطلاعات بیشتر از قیمتها میتوانید با ما ارتباط بگیرید.

معایب آهن فرفورژه

مقاومت: فرفورژه آهنی است که از مقاومت خوبی برخوردار است و باعث بالاتر رفتن زیبایی محیط خود میشود. اما نسبت به بعضی فلزات از جمله استیل مقاومت پایینتری دارد.

امنیت: در مورد قبلی مقاوت این آهن را بررسی کردیم که میزان مقاومت با امنیت رابطهای مستقیم دارد. که البته لازم به نگرانی نبوده زیرا با پیشرفت علو و عواملی که گروه صنعتی متالیران پیش گرفته، مقاومت و امنیت محصلات فرفوژه تضمین شده است.

امکان تغییر رنگ: اگر از محصول فرفوژه خود به خوبی مراقبت نکنید ممکن است در طولانی مدت رنگ خود را از دست بدهد و این امر باعث از بین رفتن زیبایی و لوکس بودن این آهن میشود.

طراحی: همانطور در قسمتهای قبل و در دیگر مقالات به آن اشاره کردهایم، فرفورژه حالتی سنتی و کلاسیک دارد که این موضوع برای کسانی که سلیقهای امروزی دارند مهم است. که این موضوع هم حل شده میباشد و میتوانند از طرحهای فرفورژه مدرن استفاده کنند.

فسفر: آهن فرفورژه شکلی از آهن است که حاوی کمتر از ۰.۱۰ درصد کربن، کمتر از ۰.۲۵ درصد ناخالصی کل گوگرد، فسفر، سیلیکون و منگنز است. آهن فرفورژه اگر حاوی گوگرد بیش از حد باشد، در زمان حرارت میتوانیم شکل مورد نظر خود را به آن بدهیم ولی بعد از سرد شدن با اینکه مقاومت بالایی دارد، ترک میخورد. همچنین انعطاف خود را از دست داده و در قدیم از این نوع فرفورژه به علت سختی زیاد برای ابزارآلات و سلاح استفاده میکردند. این عیب در زمان فرآیند تولید فرفورژه به وجود میآید و محصولی که به دست مشتری میرسد قطعاً محصولی با کیفیت بوده است.

کاربرد فرفورژه

در هزاره دوم قبل از میلاد، آهن فرفورژه جایگزین فلز برنز شده؛ و در کشورهایی مانند چین و هند از این آلیاژ آهن برای ساخت سلاح استفاده میشد، مزیت اصلی فرفورژه در آن زمان در دسترس بودن بیشتر، نسبت به مابقی فلزات بود. سالها از این آهن برای ساخت سلاح و زرههای جنگی استفاده شد تا در قرن نوزدهم برای ساخت و ساز در سازهها آن هم بخاطر استحکام و مقاومت این آهن نسبت به چدن استفاده شد. و همچنین در قرن بیستم برای جوانب تزیینی مورد استفاده قرار گرفت.

اما به این معنی نیست که فرفورژه در قدیم وجود نداشته، این آلیاژ آهن از زمانهای دور هم استفاده میشد و کارایی خود را داشت. برای مثال میتوان به استفاده از فرفورژه برای سازههای تزئینی در قرون وسطا که بیشتر در کلیساها نمونه آن را میتوان دید، اشاره کرد. و امروزه از آهن فرفورژه عمدتاً برای مصارف تزئینی، ساخت دروازههای فلزی، نردههای آهنی، مبلمان باغ و سایر آهنآلات در فضای باز استفاده میشود. برخی از این مسائل را بررسی میکنیم:

ساختمان سازی: در کشور ما در نمای بیرونی ساختمان به ویژه برای درب، پنجره، نرده و…، فرفورژه بیشترین استفاده را دارد.

مبلمان: استفاده از مبلمان راحتی بسیار رایج شده و در بیشتر طرحهای امروزی، پایه مبلمان و یا دسته مبلها نیز از جنس فرفورژه است.

دکور خانه: فرفورژه به جزئیات خانههای ایرانی نیز نفوذ کرده است، به طوری که در طرحهای ساعت دیواری، گلدان، شمعدان، میزها، تختها، صندلیها و بسیار از وسایل تزئینی نیز به چشم میخورد.

حیاط: اگر شما دارای حیاط و یا تراس هستید، این آهن بسیار به زیبایی محیط شما میتواند کمک کند، مثلاً استفاده از نیکتهایی با طراحی فرفورژه یا چراغهای دیواری که همه این موارد باعث لوکستر شده محیط شما میشود.

مسائل امنیتی: یکی دیگر از کاربردهای این آهن بالا بردن ایمنی و امینت حریم شخصی شما است به عنوان مثال استفاده از حفاظهای پنجره و سر نیزهها که باعث جلوگیری از سرقت میشود.

انواع فرفورژه

فرفورژه چدنی: یکی از انواع بسیار پرکاربرد و پر استفاده است که دارای ویژگیهایی مانند استقامت و ماندگاری بسیار بالا است. که به همین علت در صنعتهای مختلف این نوع کاربرد زیادی دارد.

فرفورژه تزئینی: از نظر محصولات تزئینی، فرفورژه محصولات زیادی دارد که برای هر کدام آنها ساعتها توضیح و بررسی خواهد داشت، به عنوان مثال: شمعدان، گلدان، جا چراغی، ساعت دیواری و… این محصولات بسیار زیاد و متنوع بوده و برای خرید آنها از فروشگاههای زینتی میتوانید کمک بگیرید. استفاده از این فراوردههای فرفورژه فضای ساختمان و محیط اطراف شما را چشم نواز میکند.

فرفورژه لولهای: این نوع فرفوژه تنوع و کاربردهای زیادی در زمینه نردههای راه پله، حفاظهای پنجره یا تراس و… دارد. همچنین در ترکیب با گلنردهها، به حفاظها و نردهها جلوهای شیک و لوکس میدهد.

فرفورژه چوبی: امروزه استفاده از چوب برای دیزاین و طراحی در خانهها و سازهها بسیار استفاده شده و طرفداران زیادی هم دارد، حال این محصول را در کنار طراحیهای هنرمندانهای که آهنگران با فرفورژه به وجود میاورند، بگذارید. محصولی باور نکردنی و بینظیر خواهید داشت و این ترکیب باعث بالا رفتن دوام و استحکام میشود. استفاده از این ترکیب بر روی دربهای ورودی ساختمان، نیمکت، آلاچیق، نرده و پنجرهها باعث میشود تا زیبایی آنها دو چندان شود.

فواید استفاده از فرفورژه

آهن فرفورژه نسبت به گزینههای دیگر در برابر خوردگی مقاومت بالایی دارد به همین دلیل بسیاری از دروازهها، عتیقههای موجود در کلیسا و خانههای قدیمی که قدمت برخی از آنها بیش از قرن 13 میلادی است! هنوز هم در شرایط عالی هستند.

آهن فرفورژه در حالت عادی برای جوشکاری است، زیرا از فولاد یا آهن خالص قابل انعطاف است. بنابراین میتوانید برای کارهای تزئینی ظریف یا مجسمه سازی انتخاب بهتری باشد. کارهای حفاظتی را میتوان با همان مواد و تکنیکهای مورد استفاده برای نمونه اصلی انجام داد، در حالی که انتهاب آهن فرفوژه برای قطعات جدید میتواند به حفظ روشهای سنتی آهنگری کمک کند.

فرفورژه یا چدن

تمایز اصلی بین چدن و فرفوژه در نحوهی تولید آنها است. تفاوتها را میتوان از نام این دو فلز نیز متوجه شد، فرفوژه یک آهن کار شده است و اغلب هر آنچه را توسط فرآیند ریختهگری شکل گرفته، توصیف میکند. آهن فرفوژه، محصول جانبی از ذوب سنگ آهن میباشد که به طور کلی از مخلوط اکسیدهای سیلسیم، گوگرد، فسفر و آلومینیوم تشکیل شده است.

این آهن با حرارت دادن مکرر و کار با ابزار تغییر شکل، ساخته میشود. آهن فرفوژه بسیار قابل انعطاف است و اجازه میدهد تا آن را گرم کرده و دوباره گرم کرده و به اشکال مختلفی تبدیل کند. این آهن هرچه بیشتر کار کند، قویتر میشود و از نظر ظاهری دارای فیبر میباشد. لذا این آهن در برابر خستگی بسیار مقاوم است و اگر مقدار زیادی فشار به آن وارد شود قبل از خراب شدن مقدار زیادی تغییر شکل مییابد.

اما حال نوبت به چدن میرسد، چدن میتواند به طیف وسیعی از آلیاژهای آهن اشاره داشته باشد، اما معمولا با آهن خاکستری مرتبط است. چدن، آهن خالص نیست و حاوی 2 الی 4 درصد کربن به علاوه مقادیر کمی سیلسیم و منگنز است. ناخالصیهای دیگر نیز مانند گوگرد و فسفر در آن معمولاٌ میباشد. فلز چدن در اثر ذوب سنگ آهن و مخلوط کردن آن با ضایعات فلزات و سایر آلیاژها تشکیل میشود. سپس مخلوط مایع در قالب ریخته میشود تا خنک و جامد شود. چدن ماهیت بسیار شکنندهای دارد، به این معنی که نسبتا سخت و غیر قابل انعطاف است.

چدن نسبت به آهن فرفوژه سختتر، شکنندهتر و قابلیت انعطاف کمتری دارد. نمیتوان آن را خم کنی یا بِکشی، زیرا مقاومت کششی ضعیف آن به این معنی است که قبل از خم شدن یا تحریف، شکستگی خواهد داشت. با این حال از مقاومت فشاری خوبی برخوردار است.

فرفورژه یا استیل

در مقایسه اینکه فرفورژه بهتر است یا استیل باید گفت در صورتی که تنوع طرح، رنگ، زیبایی در کنار ظرافت، قیمت و مقاومت مناسب، مد نظر باشد. فرفورژه مناسبتر میباشد. اما اگر استحکام، طول عمر و مقاومت بالا بیشتر در اولویت باشد. استیل مناسبتر است. همچنین کاربرد فرفورژه بسیار بالاتر از استیل است، و میتوان از این فلز در بسیاری از زمینهها استفاده کرد.

برخی مصارفی که جای خود را به محصولات فرفورژه دادهاند:

1. نردههای فرفورژه به جای نرده استیل و سنگهای قلیانی

2. دربهای ماشین رو فرفورژه به جای کرکره برقی

3. درب آپارتمان به جای دربهای ضد سرقت و…

در این ویدیو نحوه قالب گیری و ریخته گری، و در ادامه شکل دادن و جوشکاری برای ساخت قطعات و تیرکهای فرفورژه را مشاهده میکنید که مابقی محصولات این آلیاژ آهن هم به همین شکل تولید میشوند.

کاربرد فرفورژه در دکوراسیون داخلی

- اگر قصد استفاده از فرفورژه مانند ساعت، شمعدان، میز و… را دارید بهتر است از چند مورد در طراحی خود استفاده کنید چراکه بهره بردن، فقط از یک المان فرفورژه به زیبایی کمک نمیکند.

- به اندازه، طرح، ابعاد و مکان قرارگیری آن دقت کنید، برای درک بهتر، این مورد را میتوان به سِت کردن لباسها باهمدیگر شباهت داد.

- اگر در طراحی خود از فرفورژه استفاده کردید، سعی کنید از فلزهای دیگر استفاده نکنید تا هماهنگی بیشتری ایجاد شود.

- سعی کنید در استفاده از هیچ چیزی زیادروی نکنید. فرفورژه آهنی لوکس و زیبا است ولی در صورتی که به اندازه و در جای درستی از آن استفاده شود.

بهتر است در چه جایی از فرفورژه استفاده کنیم؟

- لوازم نور پردازی

- نردههای راهرو

- مبلمان

- وسایل تزئینی

- تخت خواب

فروش فرفورژه در تهران

فرفورژه متشکل از مجموعهای از آهنآلات است که به صورت منظم و نامنظم به دور هم پیچیده شدهاند تا ترکیبی زیبا و بسیار چشمنواز را بهوجود بیاورند. که به محصول نهایی گلنرده هم گفته میشود. صنعت تولید محصولات فلزی عمدتاً از آهن و چدن میباشد، که اصطلاح قدیمی چلنگری نیز برای آن مناسب است.

هنر گلنردهسازی و آهن فرفورژه که از قدیم در کارگاههای کوچک آهنگری و با روشهای: سنتی، گداختن، شکل دادن، ریختهگری و سایر روشها در ایران انجام میشد، در سالهای اخیر پیشرفتهــای فراوانی داشته و تبدیل به صنعت تولید گلنرده و فرفورژه در کارگاهها و کارخانههای بزرگ با بکارگیری شیوههای نوین و استفاده از ابزارآلات پیشرفته نسبت به گذشته گردیدهاست. و در نتیجه ایران به یکی از صادرکنندگان بزرگ محصولات فرفورژه و گلنرده تبدیل شده است.

در این بین شرکت متالیران با توسعه محصولات خود در این مسیر نقش زیادی ایفا کرده است. شرکت متالیران واقع در تهران یکی از شرکتهایی که در زمینه فرفورژه سابقهای طولانی داشته و دایره مشتریان خود را نه تنها در تمام نقاط ایران بلکه در خارج از ایران گسترش داده. برخی از اقدامات شرکت متالیران:

1. تولید و صادرات انواع درب فرفورژه

2. تولید و صادرات انواع پنجرههای فرفوژه

3. تولید و صادرات انواع حفاظ نردههای راه پله، پیادهروها و….

4. تولید انواع قطعات گلنرده جهت تزئین درب و پنجره و نمای ساختمان

نحوه قیمت گذاری و فروش فرفورژه

قیمت گذاری بر روی محصولات این آلیاژ آهن بستگی به نوع محصول، متریال استفاده شده، طرح سفارشی مشتری، متراژ و وزن نهایی محصول دارد. به طور مثال زمان و سختی که موقع ساخت درب است هر چند که طرح انتخابی ساده هم باشد باز نسبت به مابقی محصولات بیشتر است و همین موضوع و در کنار آن وزن نهایی درب، تعیین کننده هزینه است. و یا برای تأیین هزینه حفاظ پنجره در کنار طرح انتخابی، متراژ حفاظ هم بسیار مهم است. همچنین متریال استفاده شده درجه بندی دارد و رابطع مستقیم با کیفیت محصول شما دارد که این موضوع هم در قیمت فرفورژه شما دخیل است.

نتیجهگیری

فرفورژه حالت پذیری بسیار بالایی دارد، به دلیل همین حالت پذیری میباشد که تنوع محصولاتش از نردههای ساختمان، دربهای پارکینگ و ورودی ساختمان گرفته تا ریزترین وسایل دکوری در منازل، همه از جنس فلز فرفوژه مشاهده میکنیم. ولی بیشترین کاربرد را در صنعت ساختمان سازی میبینیم که انواع نردهها، دربها با این فلز طراحی و ساخته میشود. محصولات فرفوژه، علاوه بر ظرافت و زیبایی که دارد، بسیار مقاوم هم میباشد و طی مراحل مختلفی از جمله: طراحی و قالب سازی، ریختگری، آهنگری و جوشکاری آماده میشود.

اما جالب است بدانید که محصولات ساخته شده توسط این آهن با توجه به مراحلی که برای ساخت این محصولات وجود دارد، قیمت مناسبی داشته و در ایران به دلیل قدمتی که از گذشته داشته است، بیشترین صادرات را دارد. فرفورژه، نیاز به مراقبت خاصی ندارد و با استفاده صحیح سالیان سال قابل استفاده میباشد و نیاز به تعویض مداوم ندارد.

نردهها و دربهایی که در ساختمانهای مدرن، ویلاها و… میبینیم کاملاً بیانگر زیبایی و ظرافت و در عین حال مقاوم و کاربردی بودن این فلز میباشد. شاید به جرأت بتوان گفت که تنها فلزی که کاربرد بسیار فراوانی دارد و از دربهای غولپیکر پارکینگها، ورودیهای ویلاهای لوکس، قسمتهایی از تخت خوابها تا ریزترین قسمت کار شده بر روی مبلمان منازل دیده میشود، فرفورژه میباشد. در آخر برای سفارش و استعلام قیمت میتوانید با ما تماس بگیرید.

سوالات متداول

تعاریف زیادی میتوان برای این فلز پیدا کرد. اما به طور خلاصه آلیاژی از آهن است که در حرارت بسیار بالا بدست میآید. که همین موضوع باعث شده تا میزان ناچیزی کربن داشته باشد و سبب بالا رفتن مقاومت و فرم پذیری آن شده است.

این آلیاژ، آهنی لوکس و زیبا است به همین دلیل امروزه برای دربها، نردهها، حفاظ پنجرهها، بسیاری از وسایل زینتی و… در ساختمانهای مسکونی و تجاری، باغها و ویلاها استفاده میشود.

فرفورژه حاوی مقدار کمی کربن است. این یعنی تقریباً جنس آن مثل آهن خالص است، بنابراین احتمال تشکیل زنگ وجود دارد. با استفاده منظم از رنگ و از بین بردن لکههای زنگ زدگی با برس سیمی میتوانید از اجسام آهنی در برابر زنگ زدگی محافظت کنید.

تفاوت اصلی بین این دو ساده است: آهن، مایع مذابی است که در قالب ریخته میشود و در آخر سرد میشود. اما فرفوژه آهنی است که حرارت داده شده و سپس با ابزار بر روی آن کار شده و تغییر شکل میدهند. در واقع، اصطلاح «فرور» از فعل ماضی کلمه «کار شده» گرفته شده است.

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 4 / 5. تعداد آرا: 4

تا الان رای نیامده! اولین نفری باشید که به این پست امتیاز می دهید.

2 نظر

وزن فرفورژه سبک است؟

بستگی به محصول شما دارد ولی فرفورژه از جنس چدن داکتیل بوده و درصد کربن کمی دارد و به همین دلیل نسبت به آهن وزن کمتری دارد.